发酵行业废气主要分为发酵尾气,菌渣烘干废气,消毒废气等。 发酵尾气 随着以基因工程、细胞工程、酶工程、发酵工程为代表的现代生物技术迅猛发展,生物发酵制品已成为21世纪投资最活跃、发展最快的产业之一。因生物发酵药品具有疗效高,毒性低,副作用少等特点,而被广泛应用于临床,甚至将会逐步取代一些化学合成药物,为人类健康作出越来越大的作用。同时因生物医药发酵空气用量大,一般为1:O.5~1.2(VVM),大量未处理尾气排人大气,使部分发酵代谢产物随尾气带出,甚至有特殊难闻气味产生,即其药品成分或中间体浓度在空气中不断升高,反过来对人体及环境产生危害。因此,必须对其发酵尾气进行治理。国家环保部2012年3月7日实施的《制药工业污染防治技术规范》提到:“发酵尾气宜采取除臭措施进行处理”。

发酵排气成分复杂,受蒸发和排气液沫夹带的影响,几乎发酵液中的所有成分或多或少都可能在排气中存在,而且随着发酵过程的推进,排气成分也在不停的变化,尾气中除了未被利用的空气,CO2和水蒸气,主要是生产菌在初级代谢和次级代谢中的各种中间物和产物,包括糖类、脂肪酸及衍生物、氨基酸及多肽、抗生素、色素、生物碱等,上述物质特别是初级代谢产物气味较重。

国内外的处理方法不多,而且没有一个彻底、经济的合理方案。国外一般在发酵罐尾气气液分离装置后再安装膜过滤器,膜过滤器分离效率高,但受发酵排气灭菌蒸汽等影响,膜过滤使用寿命短,维护费用高;而且对尾气而言,压降阻力大,这将带来一系列问题,首先空压机出口压力增高,电耗大大增加,而发酵罐压增高,将对罐内生产菌代谢过程带来不可预计的影响。国内一般企业还没有充分认识到排气中的损失和危害,尾气一般直接排空,生产方式比较粗放。有措施的也只是采用一般的低效率旋风分离器和喷淋吸收塔。

普通的喷淋吸收装置在一般化工生产中经常采用,而在医药发酵排气中应用,有不耐蒸汽高温灭菌、吸收效率低、易产生吸收剂二次液沫夹带损失和运行费用高等弊端。

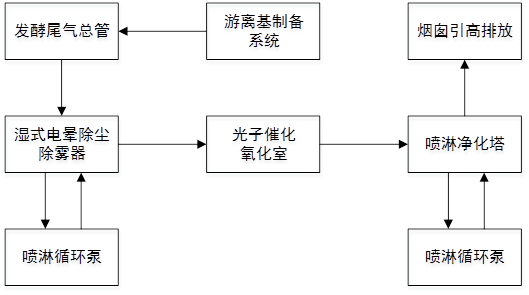

针对发酵尾气的成分为“气溶胶+气态污染物”的特点,宜采用我公司专利技术“湿式电晕除尘+游离基氧化+碱液洗涤”复合处理工艺。采取“WESP湿式电晕除尘除雾系统 “工艺能够有效去除95%以上的颗粒物; 针对VOCs和无机小分子污染物(H2S和NH3),我司采取“FRP游离基光子催化氧化系统”,将有机污染物大部分氧化为CO2和H2O, 无机污染物氧化为S、SO42-、N2。

某抗生素发酵企业发酵废气处理工程,风量300000Nm3/h

菌渣烘干废气

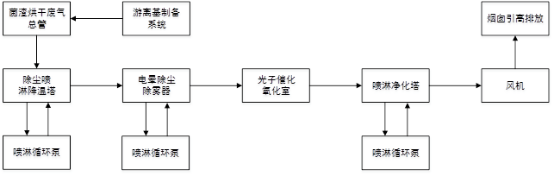

《制药工业污染防治技术政策》提到,生产抗生素类的和生物工程类药物的微生物菌丝废渣按照危险废物处理处置;生产维生素、氨基酸及其他发酵类药物产生的菌丝废渣经鉴别为危险废物的,按照危险废物处置。过高的含水率给菌渣运输以及后续处理带来了很多不便。由于含水率高,菌渣生化污泥烘干是目前常用的微生物菌渣减量化手段。通过烘干使菌渣的含水率下降,不仅减少了菌渣的体积量,而且可以制作成产品作为生产原材料,尽可能实现菌渣的“减量化、无害化、资源化”。菌渣烘干的后续环保问题一直得到企业的重点关注,特别是大气污染问题。 菌渣烘干废气具有高温度(80℃~105℃)、高湿度、高恶臭浓度、烟羽带长的特点(绵延数十公里),是非常棘手的问题。主要恶臭组分十分复杂,95%的污染组分为含尘含雾的气溶胶,其他为气态VOCs,以及无机小分子(H2S,SO2,SO3,NO2,NH3)。针对含尘含雾的高温高湿类废气,我司采取“WESP湿式电晕除尘除雾系统”工艺能够有效去除95%以上的颗粒物; 针对VOCs和无机小分子污染物(H2S和NH3),我司采取“FRP游离基光子催化氧化系统”,将有机污染物大部分氧化为CO2和H2O, 无机污染物氧化为S、SO42-、N2。 该系统也适用于喷雾干燥尾气、味精废液喷浆造粒烟气的治理。 项目名称:某抗生素企业菌渣烘干废气治理工程 处理能力:Q=140000Nm3/h

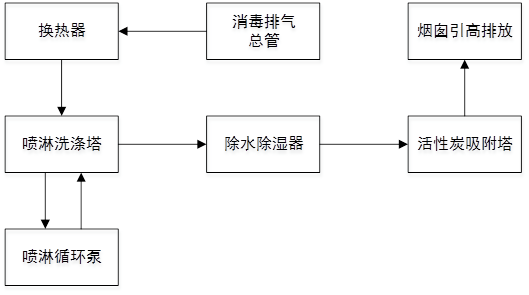

消毒废气 发酵罐培养基的消毒过程分为升温、保压、降温排气等过程,其中降温排气过程的废气流量最大,大部分为蒸汽,少部分为气态VOCs。发酵罐培养基的消毒尾气须和正常发酵尾气分开处理,一、二者一旦混合,会对发酵尾气的温度和体积量造成变化,影响发酵尾气处理系统正常运行;二、混合容易产生倒罐、染菌;三、单独处理可以回收部分蒸汽。

首先,消毒尾气首先经过汽水换热器,将80%~90%的蒸汽和异味气体组分冷凝下来,然后经过喷淋洗涤塔进一步冷却降温,降温后的废气进入除水除湿器,降低绝对含湿量和相对湿度,最终剩余微量的VOCs经过活性炭吸附塔净化后由烟囱引高排放。

|