电子行业生产过程中大量使用的化学品与特殊气体,持续产生成分复杂的工艺废气。 光电显示器件 光电显示器件是指依靠矩阵点或线段的电子元件控制并激励屏幕发光,呈现 信息供视觉感受的器件,主要包含 LCD、OLED 等。 完整的TFT-LCD生产工艺流程主要包括阵列工程、彩膜工程、成盒工程三大部分,产生大量有害废气,包括酸性、碱性、有机废气及含氟废气等。 AMOLED生产工艺包括四个组成部分:阵列工艺、蒸镀工艺、切割工序、模组工序,阵列、模组工序产生酸性、碱性、有机废气等废气。

集成电路 集成电路制造的核心工艺流程主要包括掺杂、光刻、刻蚀和薄膜工艺。 在硅片清洗、氧化、湿法腐蚀、干法腐蚀、离子注入、扩散、化学气相沉积等环节产生大量酸碱、砷烷、磷烷、有机等工艺废气。

一、 酸碱废气处理系统 处理IC硅片清洗,以及TFT-LCD阵列、彩膜,AMOLED阵列等生产工艺中产生的酸性、碱性污染物气体,实现达标排放。

适用废气

酸性气体有磷酸、乙酸、硝酸、盐酸、氮氧化物、氟化物、硫酸、氯气等。碱性气体有氢氧化钾、氨等。

1.1原理 采用“洗涤法”处理,废气通过洗涤塔,与其中的洗涤夜发生中和反应得到净化;其中酸性气体通过碱性洗涤液,碱性气体通过酸性洗涤液。 具体流程: 废气由进风口流入,从下至上流过填料床,洗涤液从上至下流过填料床。这种气液逆流方式使废气与洗涤液充分作用,有效清除废气中的杂质。 洗涤液流入洗涤塔底部的污水槽,循环泵循环洗涤液,为了达到最大的去除效率,在洗涤塔顶部的非固定式螺旋喷嘴为填料床提供均匀而连续的洗涤液。 在洗涤塔的出口处,净化过的气体流过除雾层,清除99% 的10微米的水雾。n 洗涤塔使气体从气态转化为液态的过程称为化学吸附。通过洗涤塔内部放置的填料,使这一转化的效率大大的提高;填料不但增大了气液混合物的接触面积,同时不断破坏水滴,使新形成的水滴表面总是暴露于空气中,极大的提高了吸附效率。 洗涤液的酸碱度通过加药设施精确控制,使得废气中可溶性部分被洗涤液吸附,转化成中性的液体最终排放出洗涤塔。 1.2主要设备 包含风机、塔体、水泵、螺旋喷头、除雾器填料等。 1.3处理效果 采用这种处理方案可以极好的除去酸碱废气,最终达标排放;并且还有低压力损失(节省电力),不易堵塞,维修简便等优点。是目前光伏产业中最常用的处理方案。

二、 挥发性有机废气处理系统 有机废气处理系统吸附浓缩IC、光电产业生产过程中,黄光区内光阻涂布等制程工艺挥发的有机物,并输送至后序中央有机排气系统集中处理。适用于含PGMEA、PGME、IPA、环己酮等为主的有机挥发性气体。 有机废气的处理一般采用“吸附法”、“燃烧法”或者“吸附+燃烧法”。 “吸附法”是利用活性炭等吸附剂的吸附能力,将有机废气吸附于设备内,定期更换吸附剂,达到处理效果。 “燃烧法”是将有机废气通过RTO(蓄热式氧化器)、RCO(蓄热式催化氧化器),高温分解为水和二氧化碳。 “吸附+燃烧法”分为“活性炭吸附+浓缩燃烧”和“浓缩转轮+燃烧”两种工艺。 (1)“活性炭吸附+浓缩燃烧”工艺。

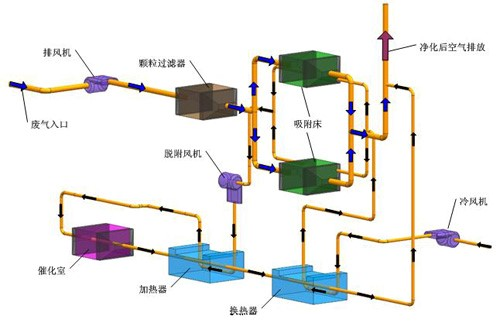

吸附浓缩-催化燃烧有机废气处理工艺,采用阻力小的活性炭为VOCs吸附材料,将废气中的VOCs吸附达标排放。脱附浓缩的VOCs经催化低温燃烧,转化为洁净的CO2和H2O ,达标排放。吸附床一般配置两台以上,交替吸脱附,当一台吸附床吸附的VOCs达到饱和吸附量时,转入脱附再生工序;同时,另一台吸附床转入吸附净化工序。脱附是通过将小风量催化燃烧放热后的烟气(约吸附风量的1/10)引入待脱附的吸附床,使吸附的VOCs以高浓度脱附下来,随后进入催化燃烧室进行低温无焰式催化燃烧,燃烧产物为CO2和H2O。浓缩后的VOCs催化燃烧放热足以维持自身催化反应,运行以后不需额外提供能量,节能显著。蜂窝活性炭显著特点是阻力低,因此非常适合于大风量、低浓度有机废气的处理。 (2)“浓缩转轮+燃烧”工艺

技术原理沸石转轮浓缩吸附装置是用吸附-脱附-浓缩三项连续变温的吸、脱附程序,使低浓度、大风量有机废气浓缩为高浓浓缩气体。其装置特性适合处理大流量、低浓度、含多种有机成分的废气。通过转轮的旋转,可在转轮上同时完成气体的脱附和转轮的再生过程。进入浓缩转轮的有机废气在常温下被转轮吸附区吸附净化后直接排放至大气,接着因转轮的转动而进入脱附区,吸附了有机物质的转轮在此区内脱附,吸附在转轮上的有机物被分离、脱附、进入后续燃烧系统,最终被氧化分解成二氧化碳和水,如此循环工作。 燃烧室中的蓄热式陶瓷填充床可使热能得到最大限度的回收利用(热回收率大于95%),处理有机气体时不用或使用很少的燃料,节能效果好,运行费用低,不产生二次污染,但整体设备的造价很高,适用于有机废气量大项目。 三、氮氧化物废气处理系统 设计功能 有效去除废气中氮氧化物及其引起的黄烟问题。 工艺原理 添加化学药剂进行氧化与还原反应,根据废气成分、浓度组合设计1-3级洗涤塔:

第1级,氧化塔,添加H2SO4,NaClO2等氧化NO; 第2级,还原塔,添加NaOH,NaHS等还原NO2; 第3级,吸收塔,吸收H2S。

系统优势 可有效解决氮氧化物引起的黄烟问题;可选双 PH和ORP计设计,确保系统稳定可靠。整体氮氧化物去除率超过95%。

三、 硅烷废气处理系统 硅烷废气产生于AMOLED阵列工艺阶段。 硅烷即硅与氢的化合物,是一系列化合物的总称,包括甲硅烷、乙硅烷和一些硅氢化合物,硅烷废气处理采用燃烧+洗涤法净化硅烷气体,系统内包含:硅烷废气燃烧设备+滤筒除尘器+喷淋塔。 工作原理:工作原理是硅烷与输入的压缩空气或新风补气口补入的空气接触而自燃或发生氧化反应,反应后生成大量的二氧化硅粉尘;氨气采用洗涤塔喷淋吸收形成氨水。内部燃烧室采用特殊的泄压装置,即使在内部压力突然增大的情况下仍能正常工作,同时配备了氮气入口,更加大了设备的安全性。

在粉尘收集方面采用静压沉积的方法,沉积下来的粉尘通过排渣口排出,这使粉尘收集处理变得更容易、更有效,后续工艺还配套了滤筒除尘技术,进一步去除氧化硅粉尘,提升粉尘的治理效率。

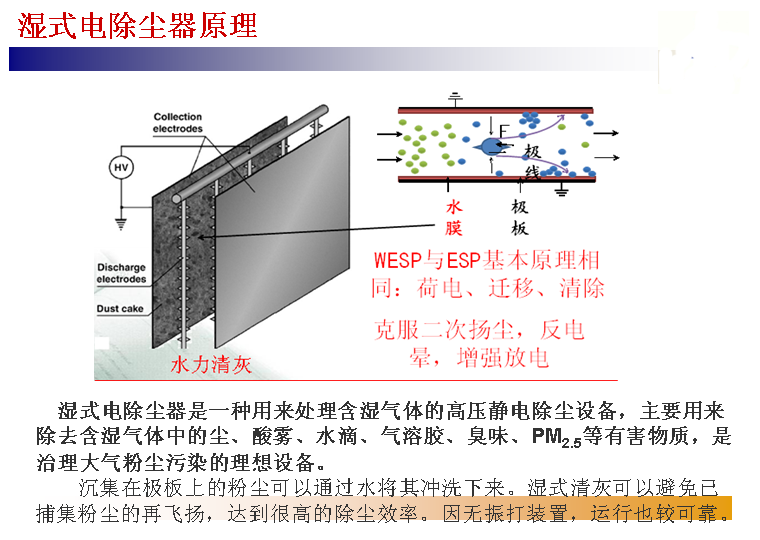

四、湿式静电除尘系统

有效去除含尘腐蚀性废气中的酸雾和粉尘颗粒物。过滤后废气进入后续处理工序。 适用废气 适用于氟化物(尘氟)、二氧化硅、塑胶粉尘、白烟等。

工艺原理 烟气进入湿式电除尘器,由于连续的喷雾系统和电晕极放电形成的高压静电场,使得烟气中的粉尘团聚凝并、增湿,粉尘在电场中荷电后一起向收尘极极板运动,喷雾系统在收尘极极板上形成完整的水膜,水膜使极板保持洁净。在重力的作用下,收集的粉尘随着水膜流下,污水最后经过排污口排出。 性能特点: ▲1、粉尘控制——烟尘排放浓度可控制在10mg/m3 以下,相当于零排放。 ▲2、PM2.5超细粉尘控制——具备PM2.5微尘凝结长大所需要的过饱和水汽环境,通过蒸汽相变促进实现PM2.5高效脱除,对PM2.5的去除效率高达99%以上。 ▲3、效率高投资低,湿式电除尘器运行在烟气50℃左右,烟气流速最高可达3m/s,设备大小相当于干式电除尘器的1/4,占地面积小。 ▲4、设备外围采用碳钢框架,与废气接触的部位全部采用304不锈钢封面,具有很好的抗腐蚀性,使用寿命长。 ▲5、湿式电除尘器能够适应各种烟气洁净的要求,能够有效去除亚微米的污染物粒子,不管这些微粒具有哪些物理和化学性质,而其他的除尘设备,如喷淋塔,布袋除尘器,干式静电除尘器等,对烟气的成分和性质变化很敏感。 ▲6、自清洗能力能够减少日常设备维护,同时形成的水膜能够减少清洗极板的用水量,冲洗水可以循环利用。 ▲7、 压降小,不超过300Pa。

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||